以前イチケンの動画で電解コンデンサについて詳しく解説する動画をアップしましたが、そちらが大変好評でしたので今回はCHEMI-CON(日本ケミコン株式会社)とのコラボ第二弾として、イチケンがケミコンの研究所にお邪魔して電解コンデンサを1から自作してきました。

注 : 本記事は日本ケミコン株式会社様にスポンサーいただいたYouTube動画の内容をブログ記事としてまとめたものです。

電解コンデンサとは

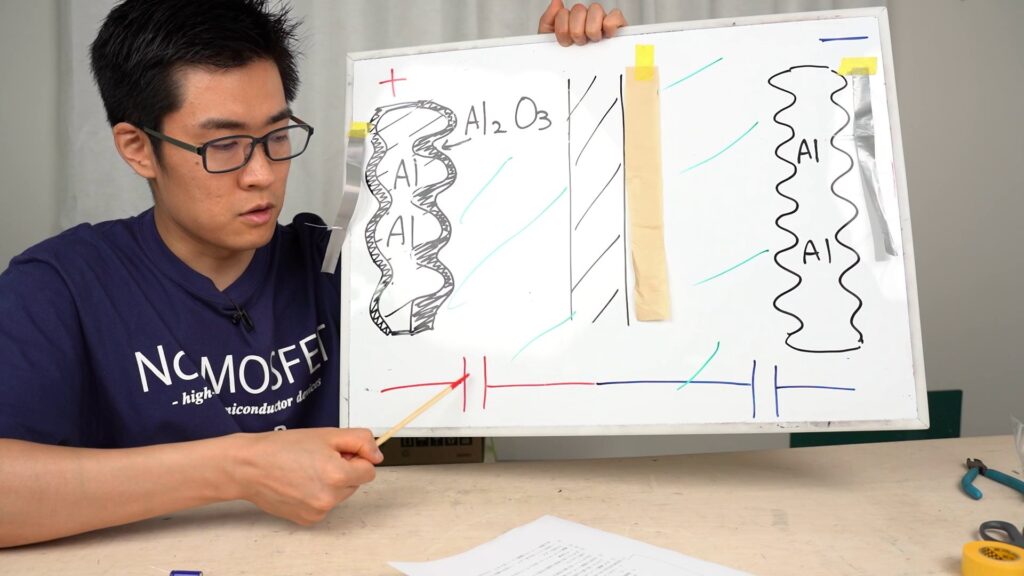

アルミ電解コンデンサの製作に入る前に、電解コンデンサの基本的な構造のおさらいです

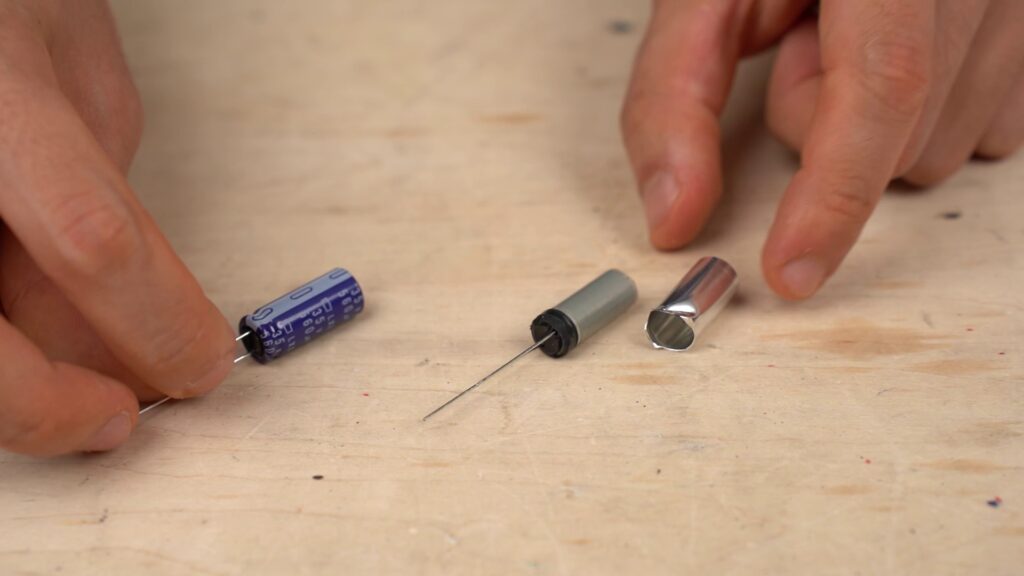

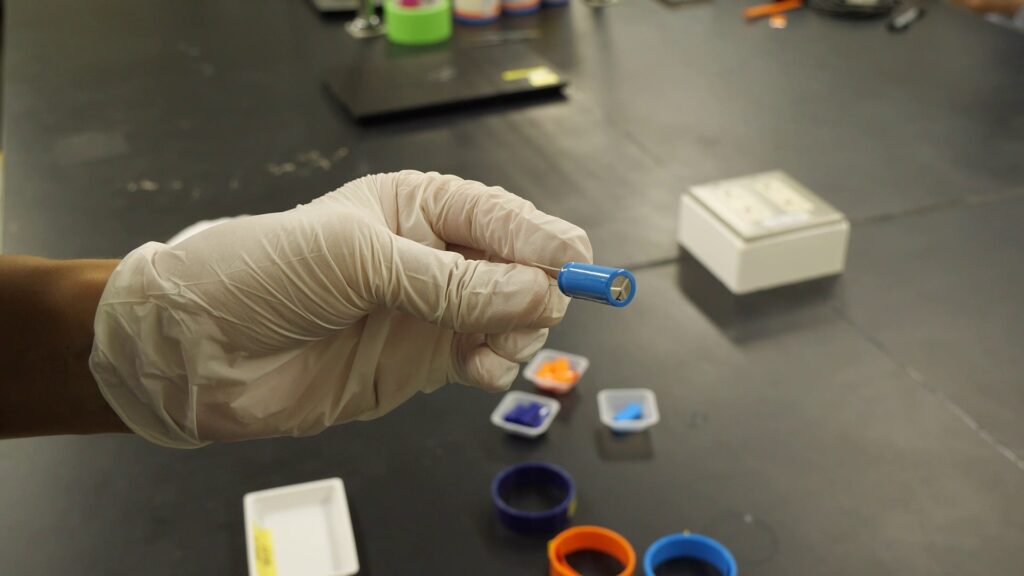

まず市販の電解コンデンサを分解してみるとこのような形になっています。青いプラスチックのラベルの中は銀色の金属の缶になっていて、その中に電解コンデンサの素子がロール状に巻かれて入っている構造です。

素子は陽極箔・セパレータ・陰極箔がサンドイッチされたような構造になっており、また、その間の部分には電解液が充填されています。今回のアルミ電解コンデンサの場合、陽極箔と陰極箔の材料はアルミ、そして薄い黄色の電解紙はその名の通り紙でできています。箔がアルミでできているのでアルミ電解コンデンサと言います。

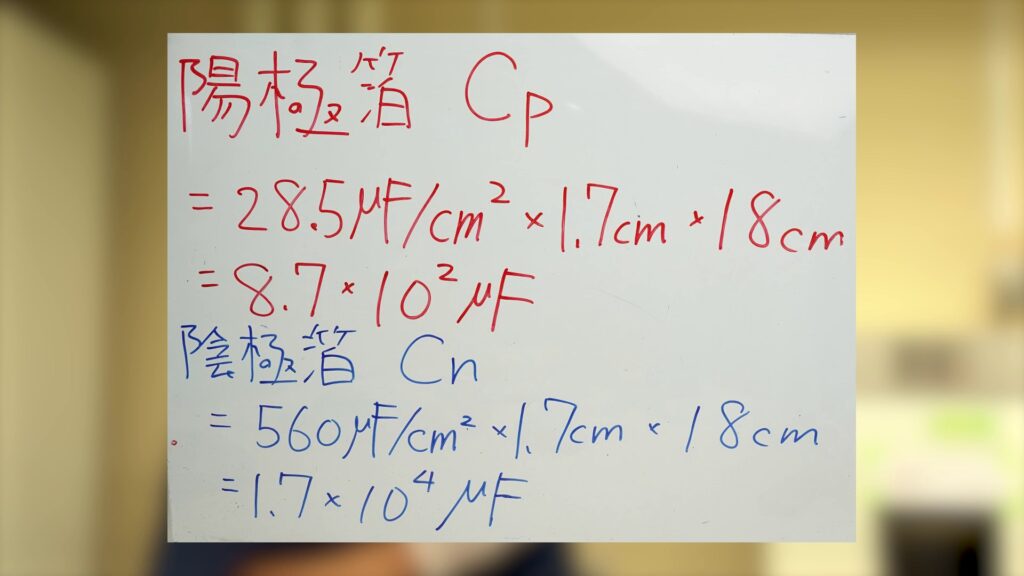

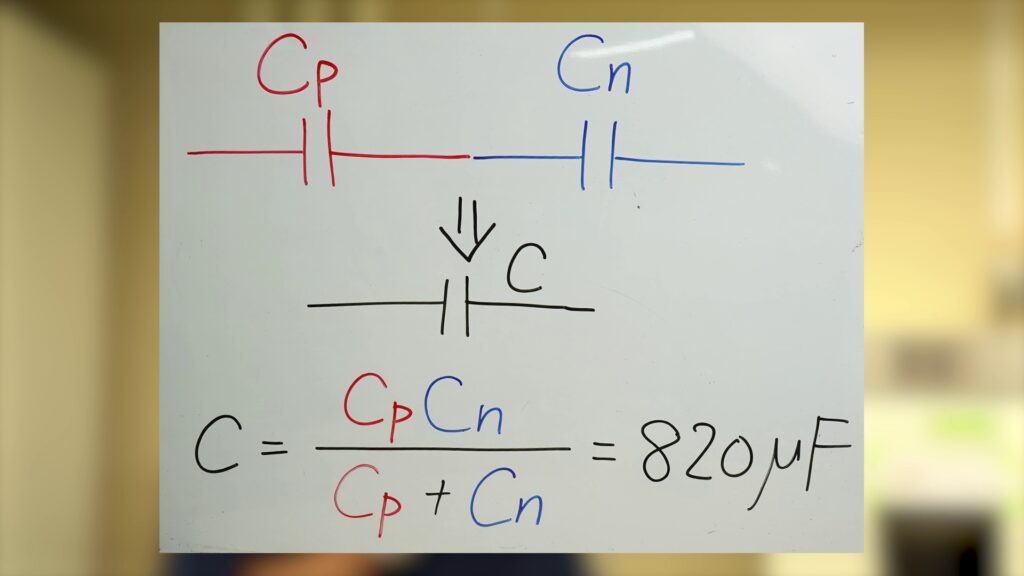

また、電解コンデンサの陽極箔と陰極箔はそれぞれ静電容量を持っていて、二枚の箔の直列の合成容量が実際の電解コンデンサがもつ静電容量となります。

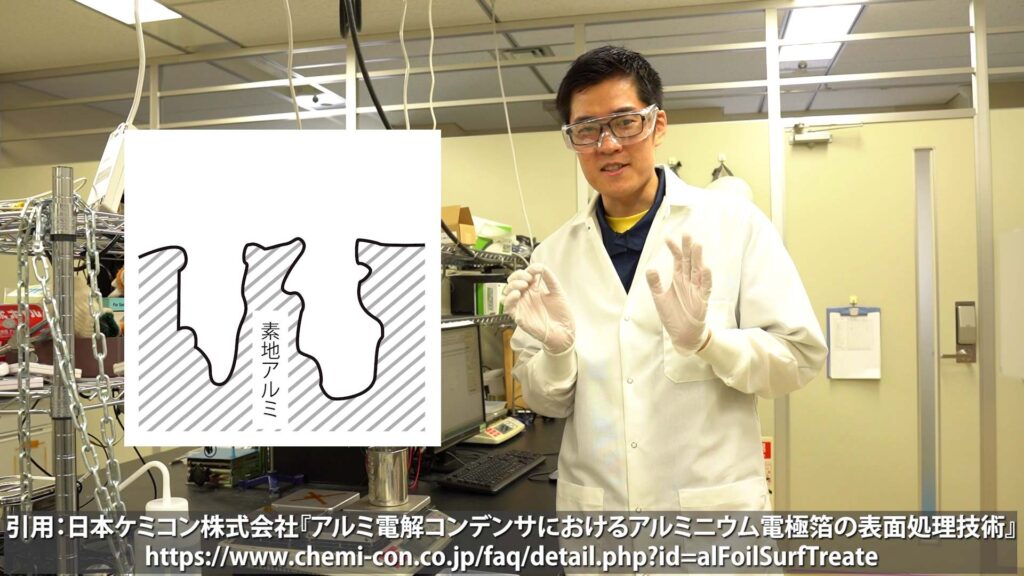

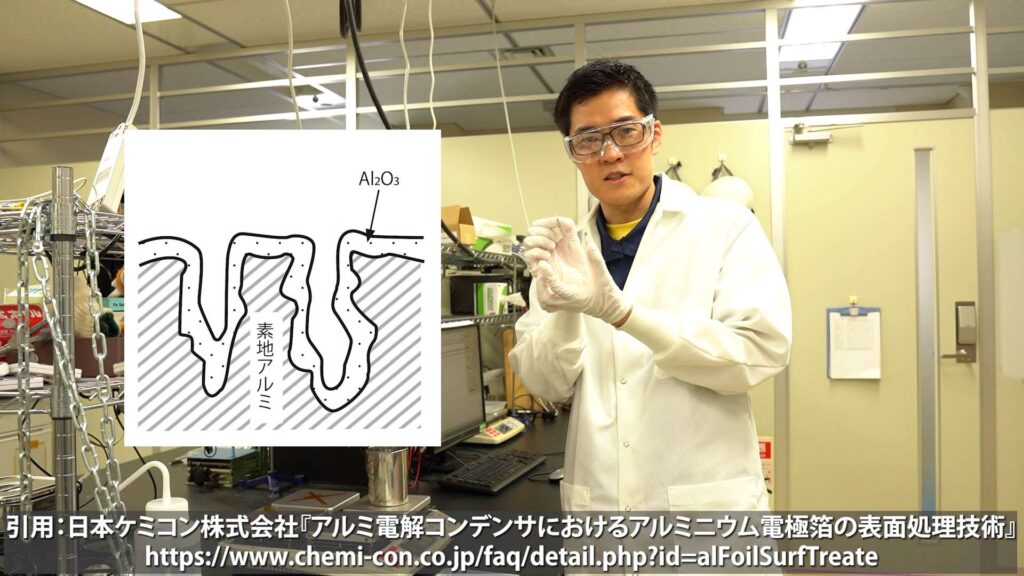

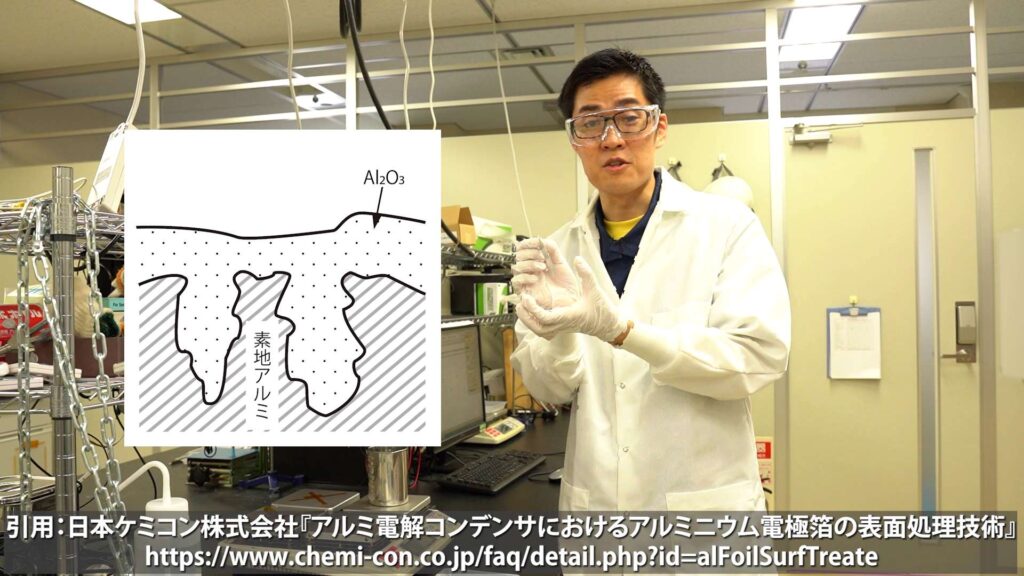

実際に作成する際に一つずつ追っていきますが、電解コンデンサに使用される陰極箔と陽極箔にはそれぞれ科学的な処理が加えられており、エッチング処理で表面積を大きくしたあと、陽極箔には化成処理という、表面に化学処理を加えて誘電体となる酸化アルミを作成することで電解コンデンサとしての耐圧をもたせるような処理をします。

そして処理を終えたアルミ箔とセパレータ(電解紙)を重ねて巻いたものに、電解液を十分染み込ませることによって素子が完成するわけです。

製作パート

アルミ箔の用意

それでは実際にアルミ電解コンデンサを自作していきます。まずはこちらの材料となるアルミ箔に様々な処理を加えていきます。

アルミ箔の前処理

まずは前処理です。これはどういった工程かといいますと、素材となるアルミ箔の表面にできた自然酸化膜や油膜などを除去する工程です。こちらのビーカーに入って程よい温度に維持された秘密の液体に、1分程度漬けていきます。

こちらの前処理ですが、作成するコンデンサの耐圧など最終製品の仕様によってアルミ箔に施す処理も若干変わってきます。電解コンデンサメーカ各社がノウハウを持っている部分になります。

前処理に使われているこの液体もアルカリ性であったり酸性であったりといった目的に応じた液体になりますが、こちらにアルミ箔を浸すことで洗浄していきます。なお、今回ケミコンのラボで使用した液体についてもそういった点から明かすことはできません。

なお、前処理が完了しましたら純水器で表面をよくゆすいでいきます。この後の工程でも同じですが、それぞれの薬液の組成が変わるのを防ぐためです。

(ちなみにこの純水でゆすいだ後の排水は汚染物質となりタンクに貯蔵されて適切な廃棄処理を待つわけですが、今回の撮影中に無駄な汚染水を量産した結果タンクがいっぱいになってしまい、現場で少々慌てるような場面がありました。動画には乗っていない撮影秘話になります。)

エッチング処理

前処理を終えましたら次にアルミ箔のエッチングを行います。

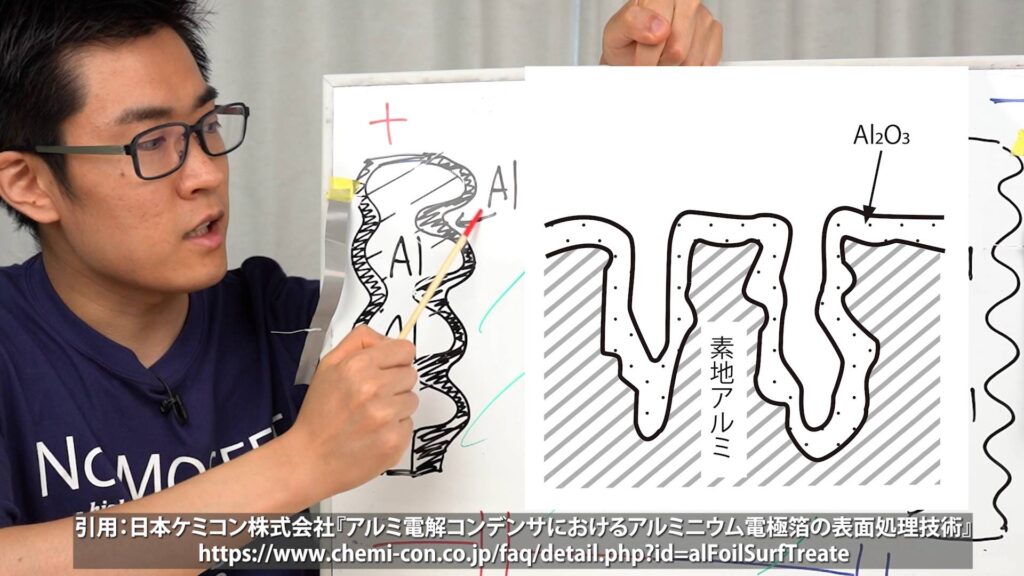

アルミ電解コンデンサが他のコンデンサ(フィルムキャパシタや積層セラミックコンデンサなど)と比べても静電容量特性に優れているのは、アルミ箔の表面積が大きいことが要因(の一つ)です。こちらのエッチング液に浸して表面に細かい穴を開けていきます。

あくまで表面積を稼ぐためのエッチングですので、一部がなくなるほどの処理ではなく、細かい穴のようなくぼみが出来る程度の処理になります。なお、こちらのエッチング液は塩酸をベースとしたものになります。

また、エッチングの反応を加速させるため、箔には電流を流していきます。箔の耐圧が高い場合には直流電流をこの陽極箔に流し、耐圧が低い場合には陽極箔と陰極箔それぞれに直流の電流を流していきます。

エッチング処理が終わりましたら再度軽く洗い、よく乾かしていきます。

エッチングまで完了した箔をよく見てみると、表面の金属光沢が失われていることが分かるかと思います。少しザラザラとしたような印象です。この後の工程でアルミ箔に含浸させる電解液がこのザラザラとした部分によく入り込むことで、表面積の大きさを最大まで活かすことができます。

化成工程

エッチングまで完了しましたが、アルミ箔はこのまま化成工程へと進みます。こちらはエッチング工程で表面積を拡大したアルミ箔の表面に、誘電体を作っていく工程です。

エッチングによりデコボコとしたアルミ箔の表面に化学薬品によって誘電体を作り込んでいくわけですが、酸化アルミがその正体です。この酸化膜の厚さが厚いほど耐圧が高くなり、逆に薄くなると耐圧は低くなります。ただし、あまりこの酸化アルミの層を厚くしすぎてしまうとエッチングの工程で作った穴が全て埋まっていますますので、そのような状態にならないノウハウが重要になってくるわけです。

また、冒頭でも少し触れましたが、この化成工程で誘電体を作り込む工程は耐圧が必要になる陽極箔だけに行われます。陰極箔にも化成工程を行う場合はありますが、特別に耐圧が必要な電解コンデンサの場合だけです。

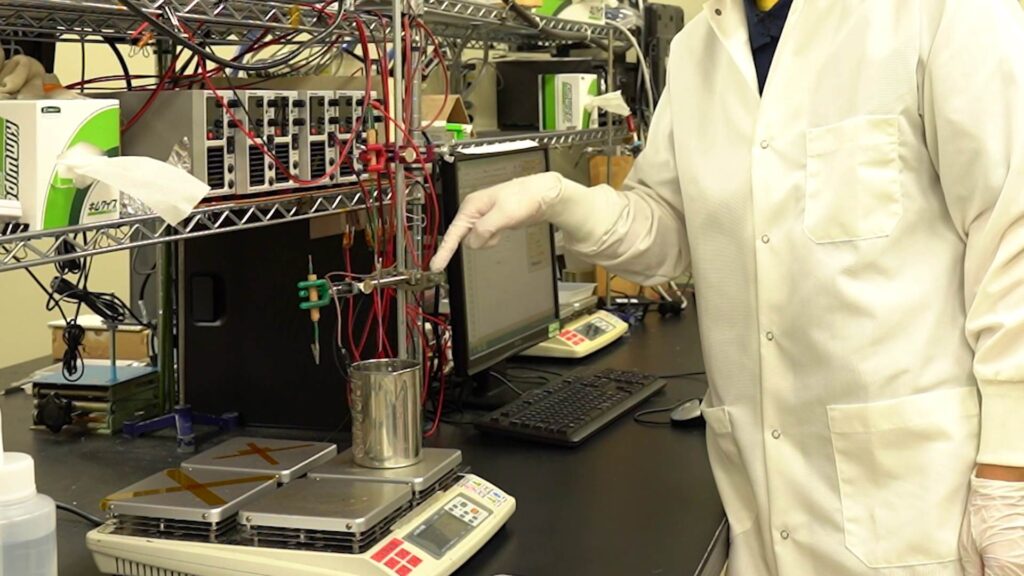

アルミ箔をこちらの缶に入っている液体に30分ほど浸し、電圧をかけることで箔の表面に酸化アルミの層を作っていくのですが、こちらの液体はいわゆる有機酸になっています。アジピン酸アンモニウムですね。

アルミ箔の加工

アルミ箔の用意まで済みましたら、次は実際に電解コンデンサの素子にするために、このようなリード足の付いたリボン状に加工していきます。化成工程まで完了したアルミ箔は、表面にあった金属光沢が失われているのがよく分かるかと思います。

なお、今後登場するアルミ箔については諸事情から工場で生産された別のものを使用しています。というのも、先程まで行ってきた工程は基本的に難易度が高く、安定した品質の箔を得ることがとても難しいためです。

カット

アルミ箔を実際に作成する電解コンデンサに収まるように切断していきます。この時、どの程度の長さを巻き取るのかで電解コンデンサとしての静電容量が決まります。今回はケースに収まる帯の幅が1.7cmで、長さを18cmに設定しました。

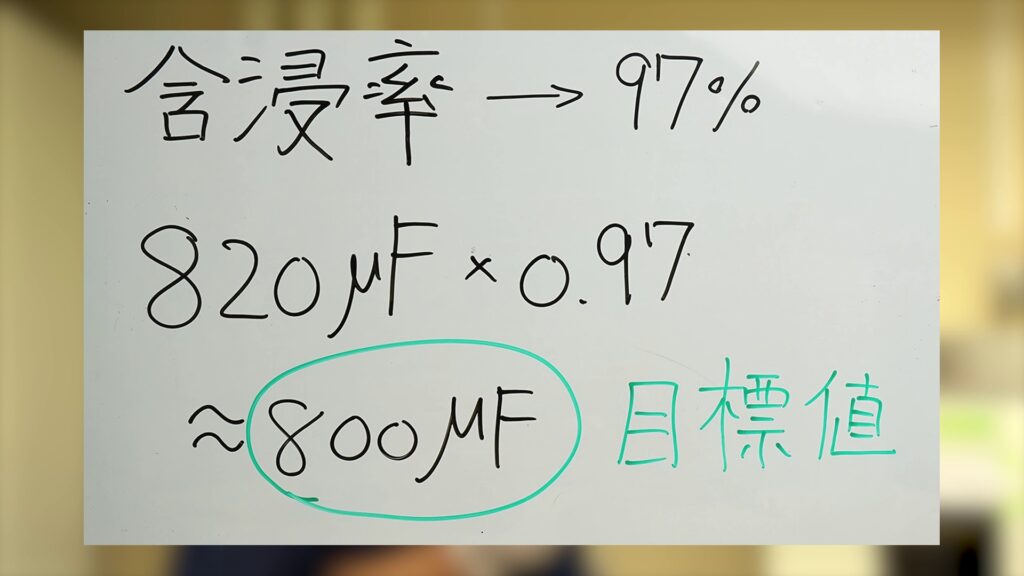

今回使用するアルミ箔の1平方cmあたりの静電容量は28.5uFですので、陽極箔の静電容量が872uF。また、ここに陰極箔の容量が合成されますので800uFくらいとなる見込みです。

今回はケミコンのラボにあった裁断機を用いてカットしました。

リード足の接続

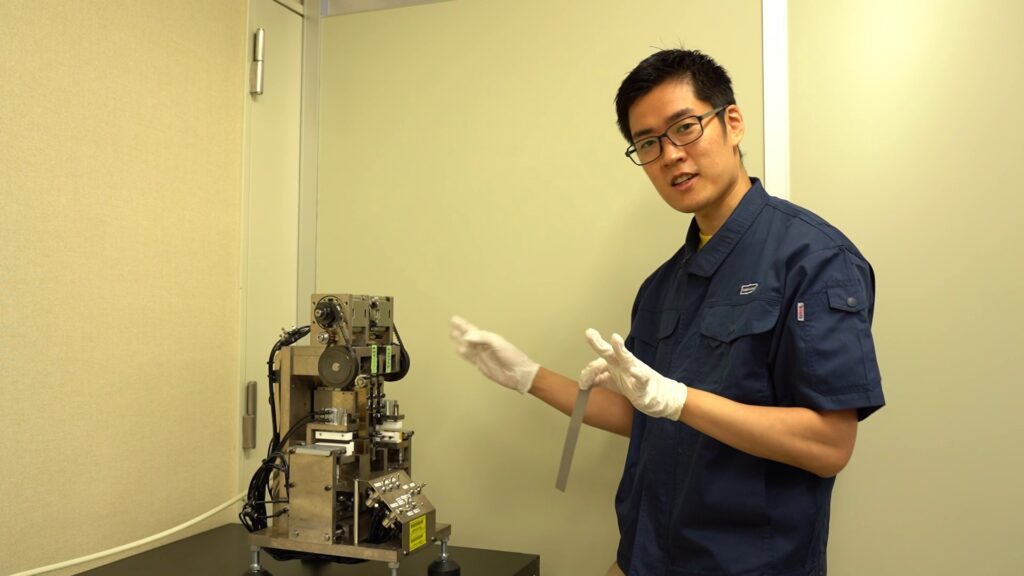

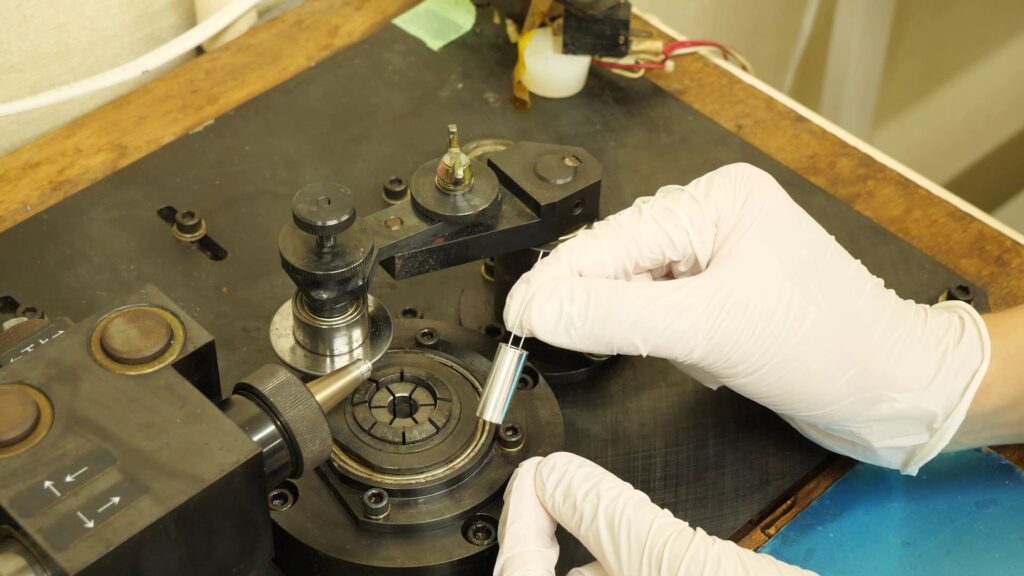

切断し終えたアルミ箔には実際の電解コンデンサのリード足の部分を接続させる必要がありますが、こちらにあるかっこいい専用の機械でステッチ接続します。

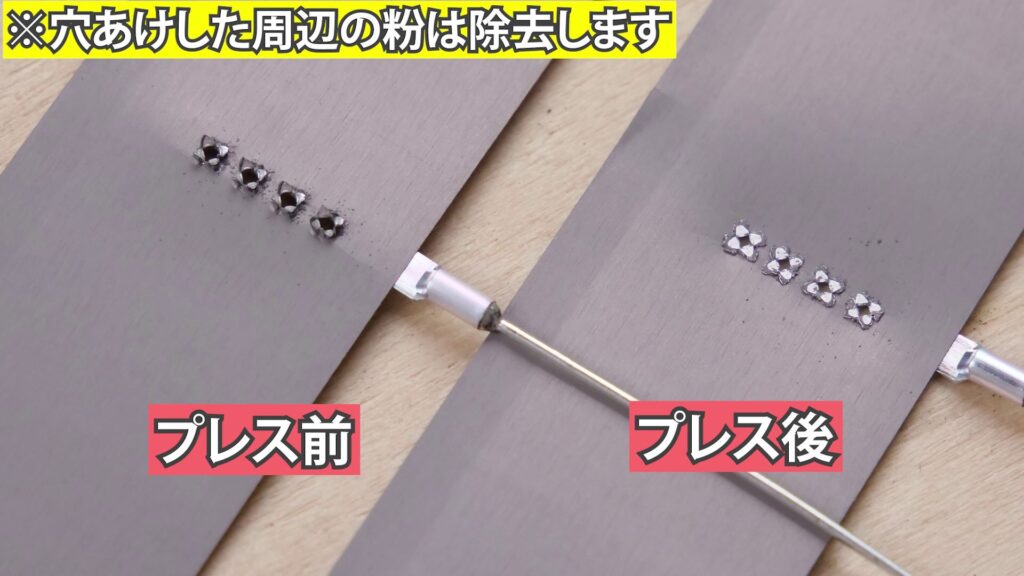

エアーで動く機械のレバーを操作して指定の場所にアルミ箔を挟んだ後、まずはリード足の部品と一気に穴を開けていきます。これで以下の画像のような貫通したあような状態になります。ただし、この状態ですと箔とリード線はまだ十分に接続されていませんので、このままプレスといって完全に固めてしまう必要があります。

リード線の圧接

先程穴を開ける際に使用した部分とは違う部分でリード足とアルミ箔を一緒にプレスしていきます。このあたりについては是非動画もあわせてご覧ください。

プレス後の様子ですがこの様になっています。十字に開いた金属部分がプレスされた結果、花のように開いてしっかりとアルミ箔と一緒に固定されているのがよく分かるかと思いますが、これでアルミ電解コンデンサの素子の陽極箔と陰極箔の加工が完了しました。

いよいよ手巻きしていく

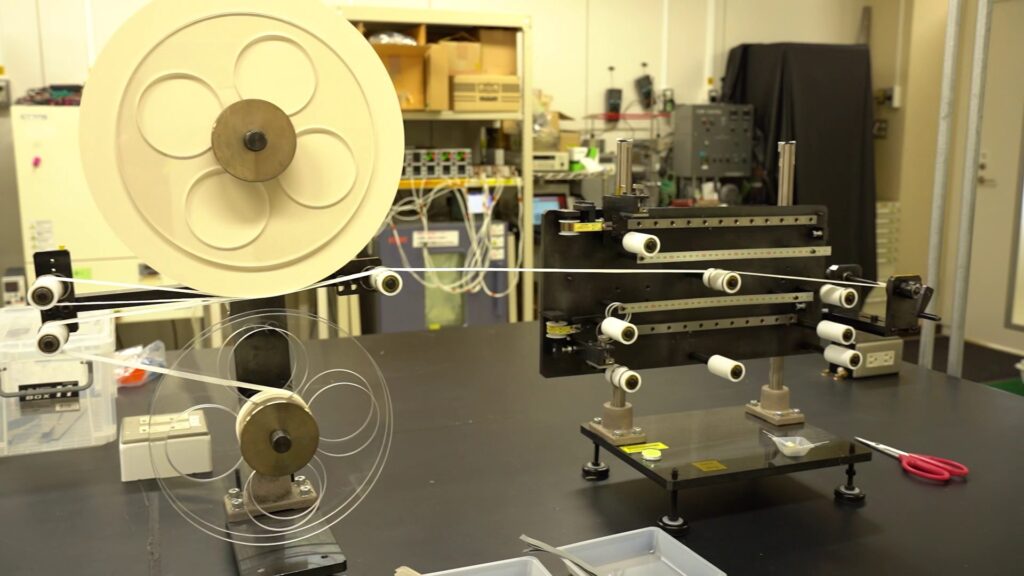

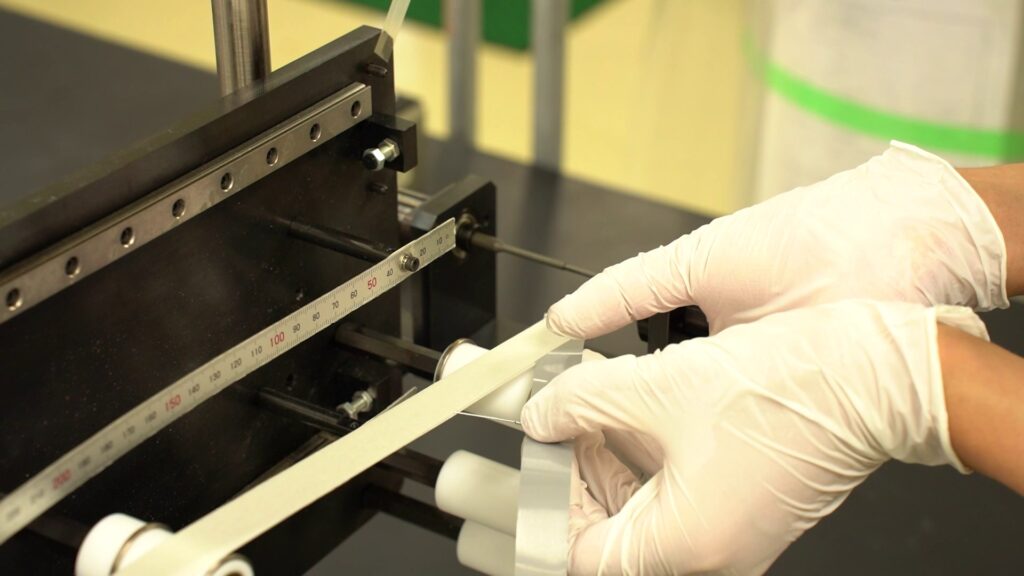

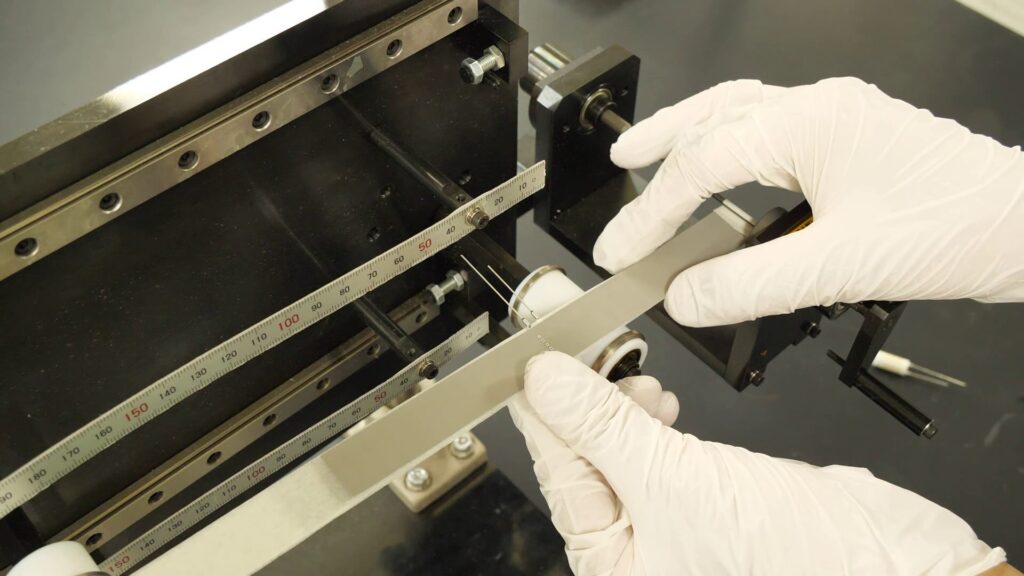

アルミ箔の下準備が完了しましたので、陽極箔と陰極箔をこのような器具を使って実際の素子の形に手巻きしていきます。とても難易度の高い作業と聞いていますが、どうなるでしょうか。

右側が実際に巻き取りを行う部分、左側の大きいものはロール状になった電解紙で、セパレーターとして二枚挟み込むような形で送られていきます。

手巻きのコツについて

まず二枚の電解紙の間に陰極箔を入れて、そのあと上面に陽極箔を置くようにしてセッティングします。この際、位置合わせをうまく行わないと巻き終えたときのリード足の位置がズレたり、巻いている途中で素子がタケノコのような形になってしまいますので慎重に行う必要があります。

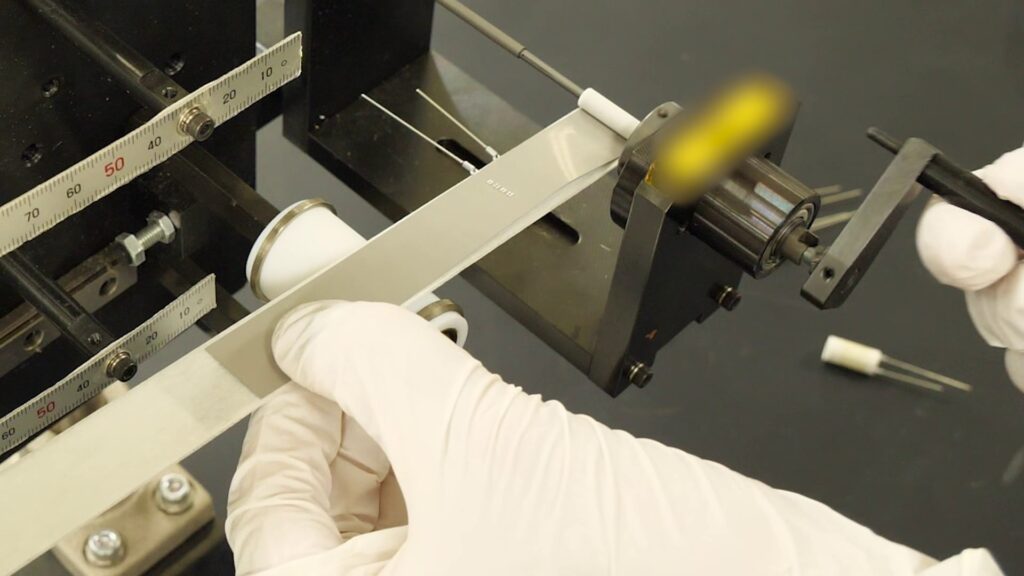

実際に巻いてみたのですがこれがなかなかうまく巻くことが出来ていて、イチケン的にも驚いています。なお、巻き終えましたら全体が解けないように素子留めテープで固定して完成となります。

封口ゴムの取り付け

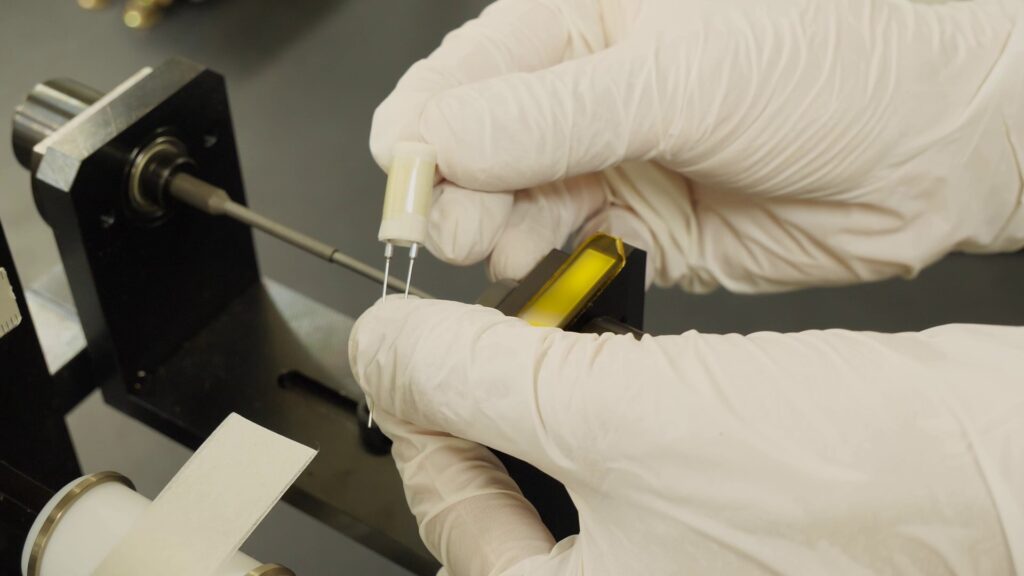

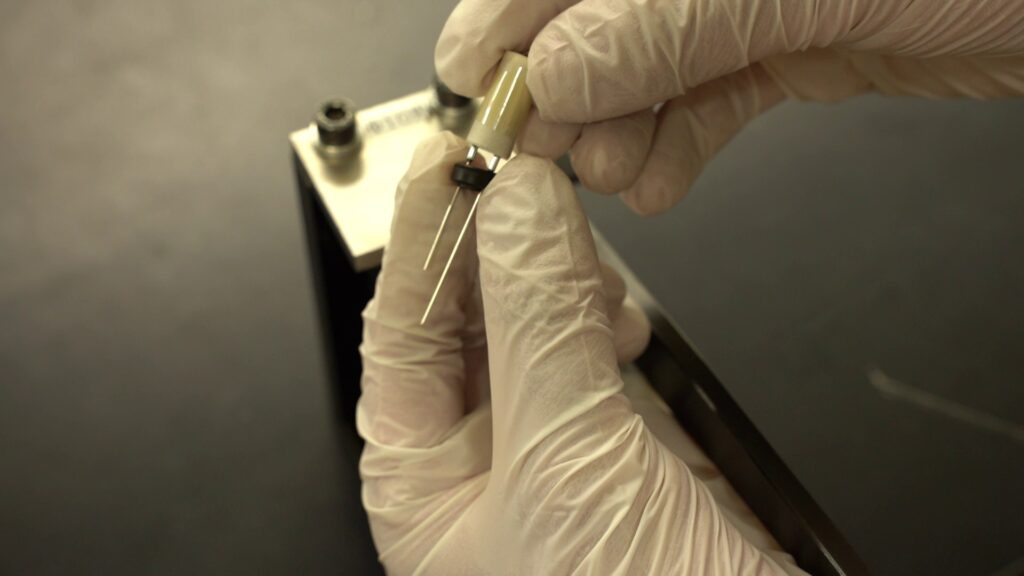

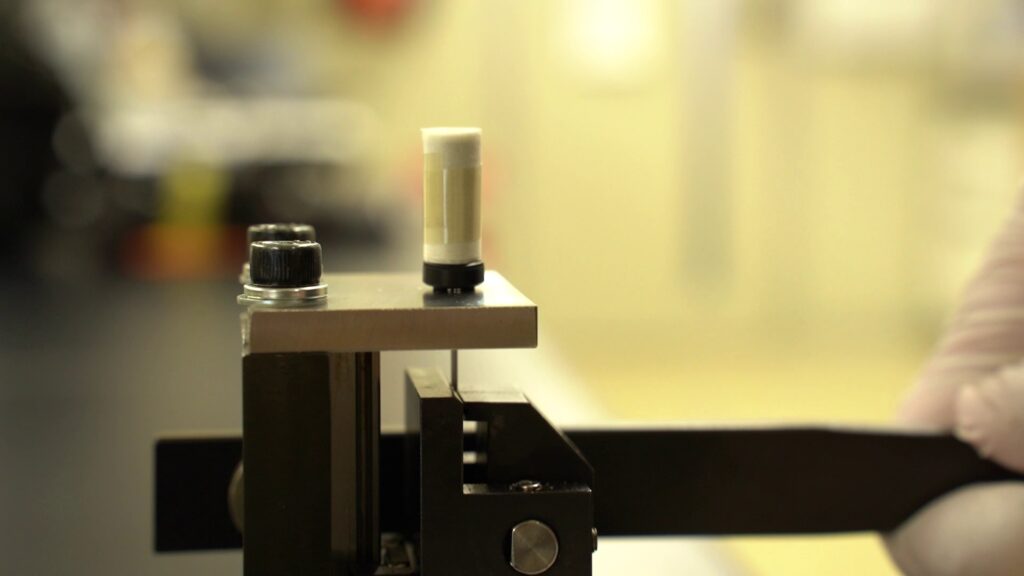

巻き終わった電解コンデンサの素子ですが、実際に缶パッケージに納めた際に口の部分を密閉するための封口ゴムを取り付ける必要があります。

封口ゴムには穴が空いていますのでリード線の足の部分に通して、このように専用の機械で簡単にぐっと押し込むように固定していきます。これでいよいよ電解液の含浸の工程に進むことができます。

電解液を含浸させる

ここからは電解コンデンサの真の陰極となる電解液を作成していきます。

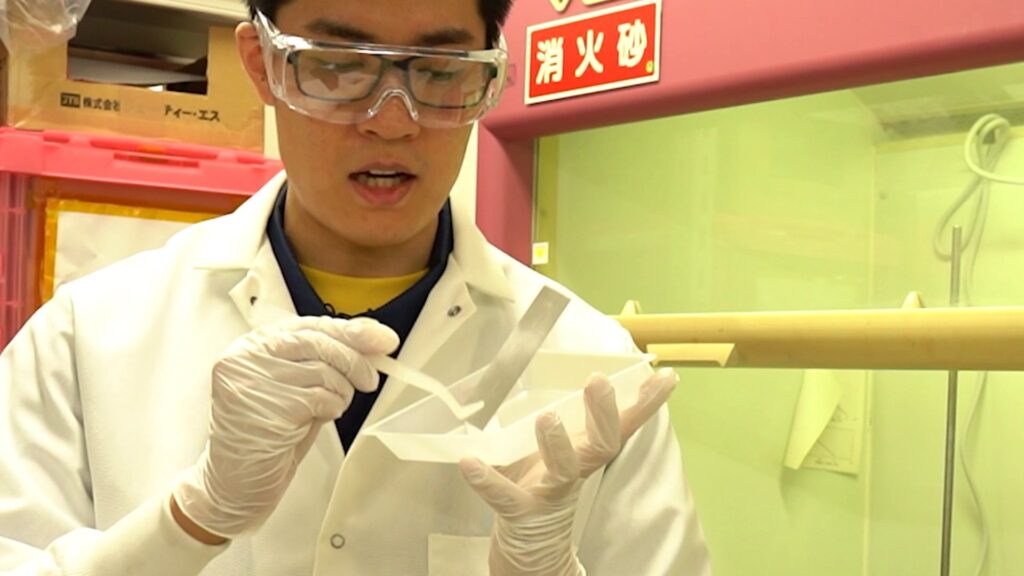

電解液の調合にもノウハウが多くありますので今回は一般的に手に入る材料を使っていきますが、その前に安全のために白衣と安全グラスを装着します。前処理の工程など先程から何回か登場していますが、薬品を扱う際にはこういった保護具を身につけることがとても重要です。

また、電解液はアルミ箔と電解紙が巻かれた素子に含浸させるものですが、先程イチケンが手巻きした素子以外にもケミコンの工場で機械で巻かれた素子も使用することにします。そうしないと手巻きした電解コンデンサの評価ができないためです。

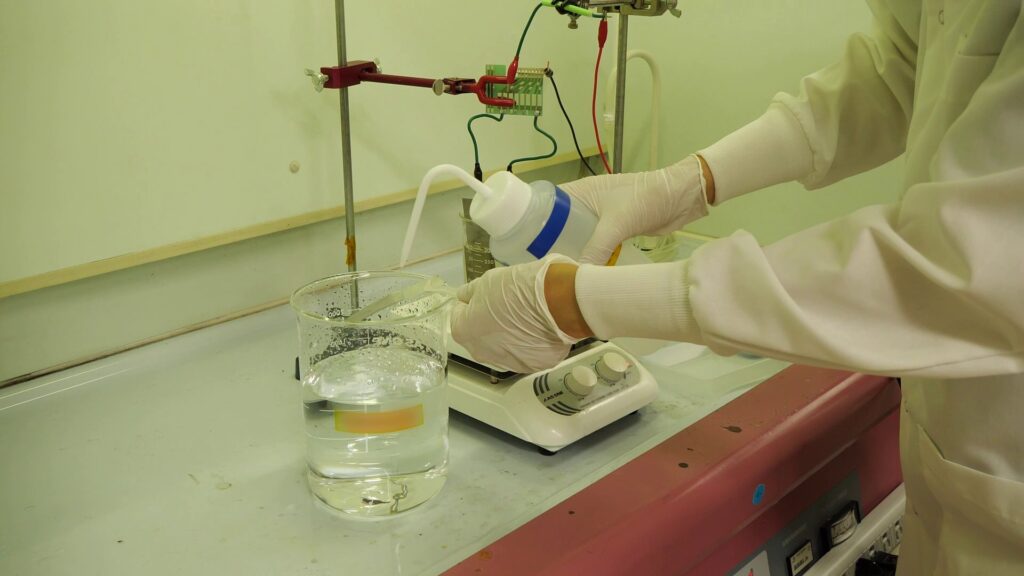

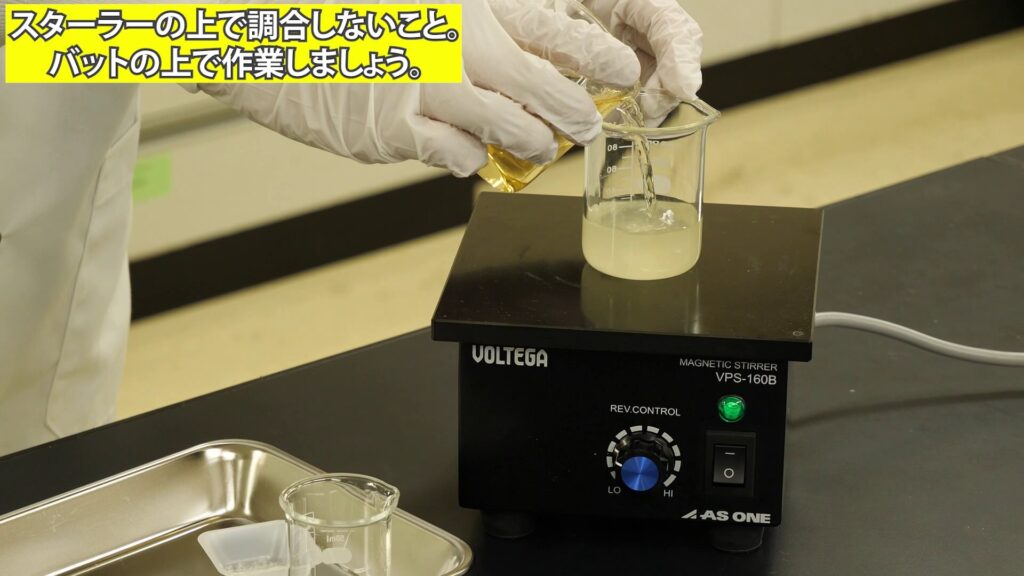

電解液の調合

こちらが今回の電解液の材料になります。有機酸とその溶媒となる液体、あとは電解コンデンサの電解液に必要となる若干の添加剤を用意しました。こちらはケミコンの人に規定の配合となるよう事前に用意して頂いたものになります。

これらをビーカーの中に入れ、粉末が完全に溶けてなくなるまでスターラーでよく撹拌し続けます。

(撮影の時にスターラーの上で一気に混ぜてしまいましたが、皆さんは真似しないように)

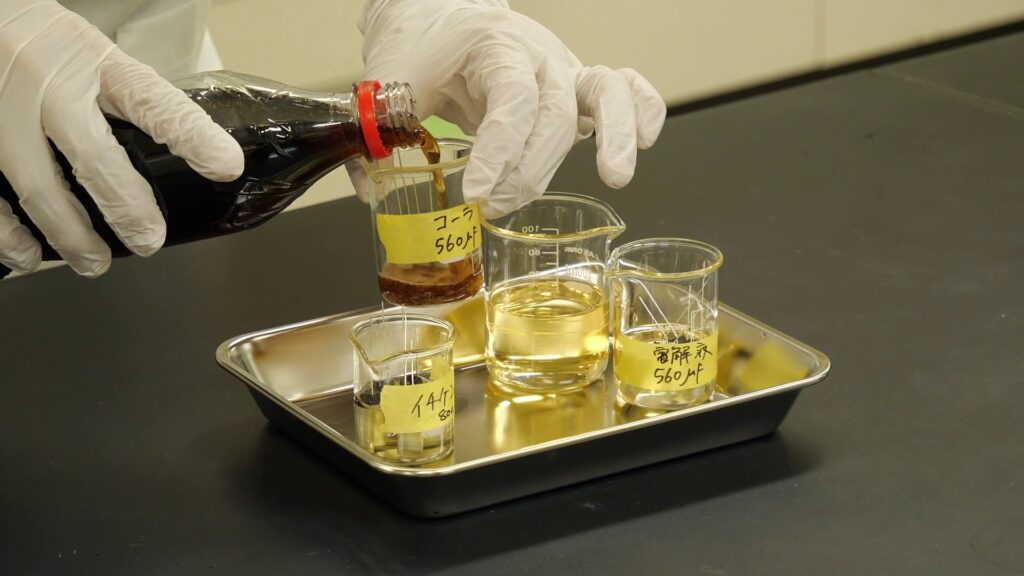

黒い液体を電解液に使用してみる

また、電解コンデンサの電解液は電解質が入っていればなんでも使用することができます。ですので、今回は謎の黒い液体を電解液に使用したコンデンサも、遊び対照実験を行うために作成することにしましたので、素子を含浸するためビーカーに注いでいきます。なんか炭酸が泡立ってますが気にしてはいけません。

含浸

先程調合した電解液の中に、手巻きした素子と工場で巻かれた機械巻きの素子をそのまま漬けてしまいます。

- 手巻き素子 + 通常の電解液

- 機械巻素子 + 通常の電解液

- 機械巻素子 + 黒い液体

の3つのビーカを、こちらに見える釜の中に入れて素子に電解液をしっかりと含浸させるのですが、この釜は減圧炉になっています。通常電解液が入ったビーカーでも素子の中から泡が出ている様子が見えますが、このまま数分間、気圧を低い状態で保ちながら電解紙と箔の表面に電解液を浸透させます。

素子をケースに収める

減圧炉での含浸の処理が終わったらここまでで中身の素子の部分の作業は完了しましたので、いよいよ見たことのある電解コンデンサの形に仕上げていきます。

まずは電解液がしっかりと染みた素子を缶の中に収めていきます。工場での製造時には遠心分離などで余分な電解液を除去するのですが、今回は手作業で作っているので適当なアルミホイルに押し当てて余分な電解液を取ってから、缶の中に収めていきます。もちろん3種類全部です。

封口ゴムの取り付け

素子を缶の中に押し込めたら今度は専用の機会でフチの部分を丸めて完全に密閉する加締めを行います。ケミコンのラボで20年以上稼働しているという専用の機械にコンデンサを置くと、全体が回りながらローラー上のヘッドが押し当てられて缶のフチが一瞬で丸められます。

この時、封口ゴムの部分に食い込むように缶のフチが丸められることで、中の電解液が漏れ出ていかない完全な密閉を行うことができます。一瞬で完了するためちょっと楽しいです。

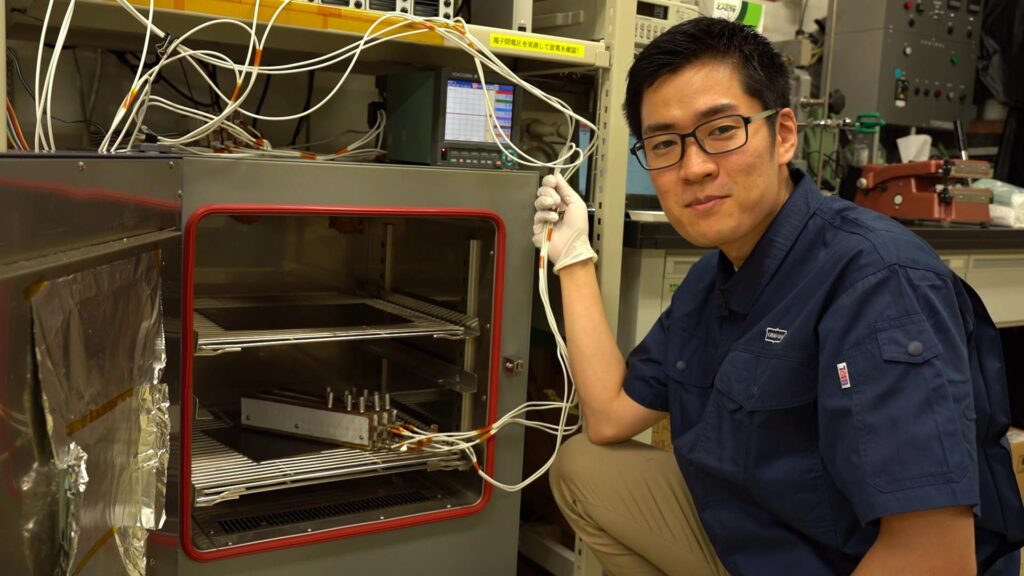

再化成処理

電解コンデンサの加締めが完了したら、ここで再び化成工程にかけます。これを再化成工程と呼びます。

再化成は素子のカットや巻取りの際にアルミ箔の表面などについた傷を修復するための工程で、こちらの恒温槽の中で加熱しながら直流の電圧を加えていきます。このときの電圧は製品としての定格電圧より少し高めの電圧となります。

電解コンデンサを電圧をかけるための専用の治具にセットして、高温炉の中に入れてしまいます。手で掴んでいる白いケーブルはパソコンで制御された専用の電源に繋がっています。

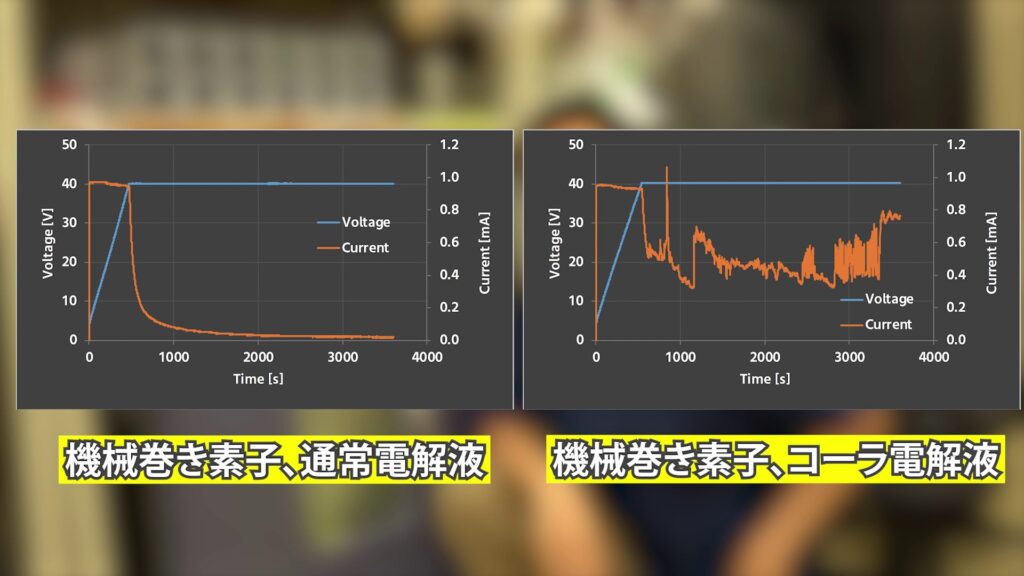

こちらのグラフは再化成工程中のコンデンサに流れる電流の様子です。再化成工程ですが、電源を入れ始めた最初のうちは電流が良く流れます。時間が経過するとアルミ箔の上にできた欠損した箇所が修復されていきますので、段々と電流は流れなくなります。また、グラフを見ておわかりになった方も居るかとは思いますが、この再化成工程には結構時間がかかります。今回はだいたい一時間くらい放置しています。

グラフ左側の工場で機械巻きされた素子はアルミ箔の傷ついた部分が修復されてすぐに電流が流れなくなっています。これはイチケンが手巻きした素子でも同様の傾向が見られました。ただ、グラフ右側の電解液がコーラ黒い液体の物ですが、こちらは10~20倍くらいの電流が流れ続けているような形になっています。これはアルミ箔の表面にできた傷などが修復されずに漏れ電流が流れ続けていることを示しています。

スリーブ~完成

再化成工程まで完了したらもうコンデンサとしてはほぼ完成となります。次に何が必要かというと、スリーブがけですね。

熱収縮チューブをほどよい大きさにカットしてコンデンサを入れていきます。今回は某社製のヒートガンをつかって熱します。

これで見事、電解コンデンサの自作に成功しました。スリーブもとても良い感じに縮んでいて一般に販売されている製品と見た目はほぼ変わりません。大成功です。

作成した電解コンデンサの評価

ここからは今回作成した3種類の電解コンデンサの特性を計測していきます。LCRメーターでの測定と、実際に電源モジュールに組み込んで動作させたときの様子をオシロスコープで観察していきます。ただし、本記事中では結果と考察のみまとめていますので詳しい測定の様子などは動画の方も合わせてご覧ください。

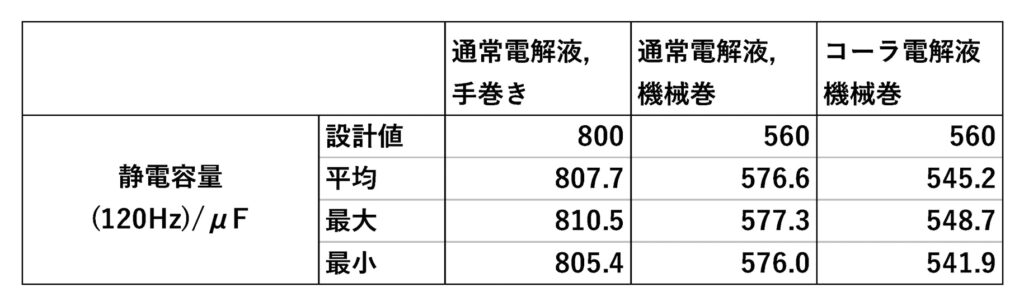

静電容量特性

まずは静電容量特性の測定です。120Hzで計測した数値ですが、どれも設計の値とほぼ同じような容量になっていますので、手巻きのものを含めてかなり良い感じに作成できたのではと思います。

今回手巻きのコンデンサは4つ製作していますが、巻くときの陽極箔と陰極箔のズレであるとか巻く際の力加減であるとか、そういった影響を少なく抑えながら作る事ができたのがここまで特性が揃ったことの要因として考えられます。ただし、そういった部分が影響してくるのは事実ですので、機械巻きの素子のほうがばらつき自体は少なくなっています。

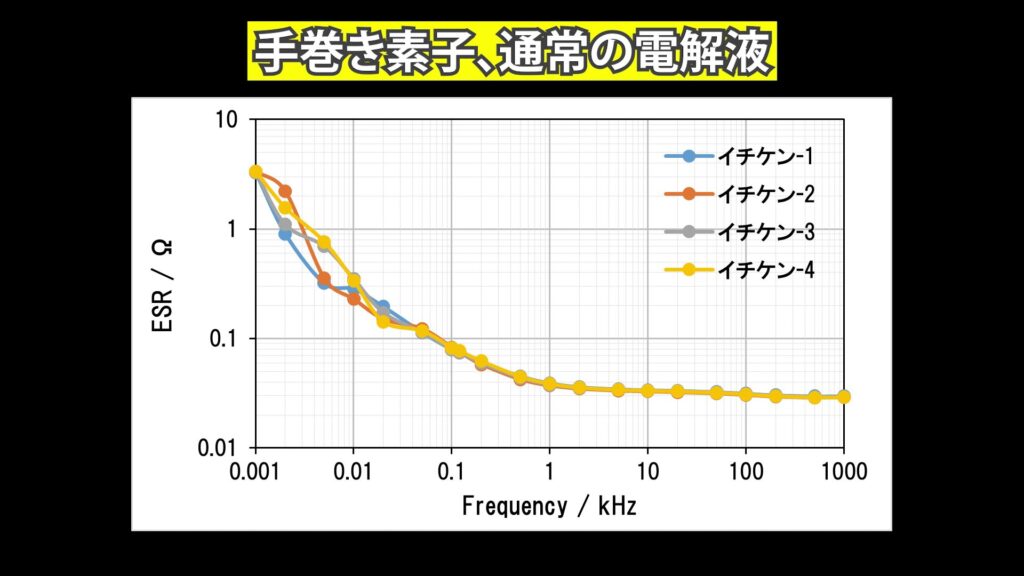

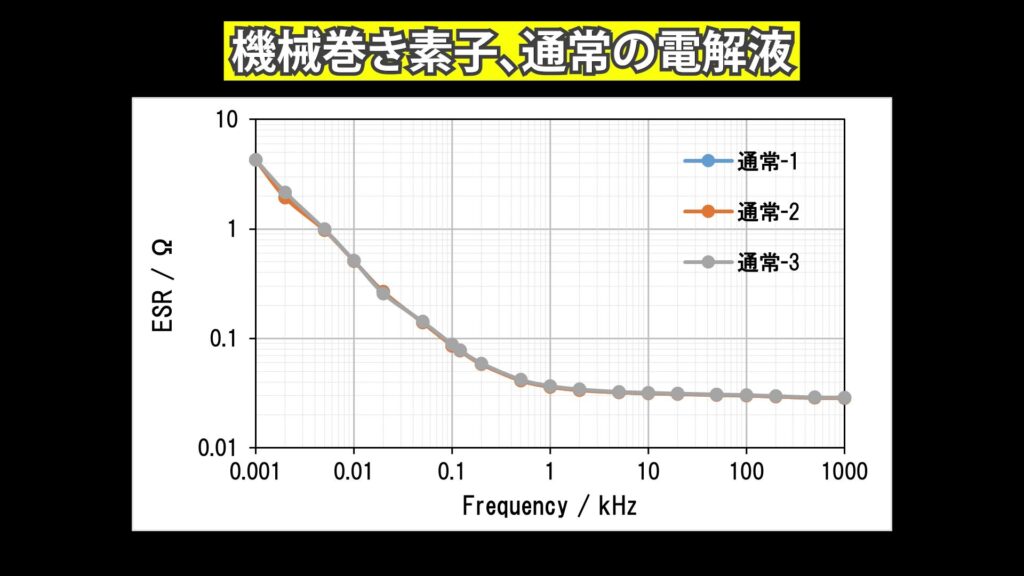

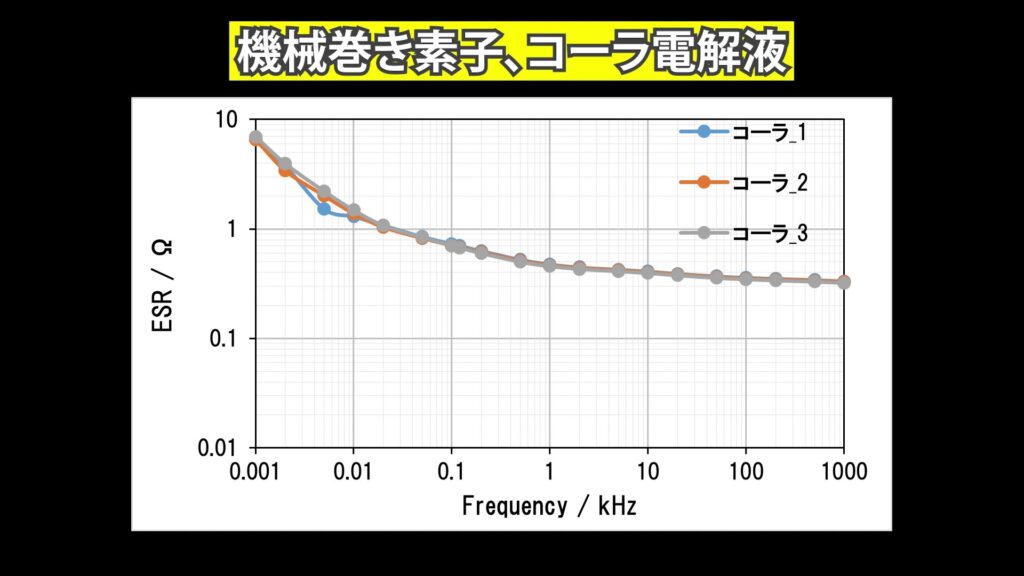

また、ESR特性についても計測しました。グラフの横軸が測定周波数、縦軸がESRです。

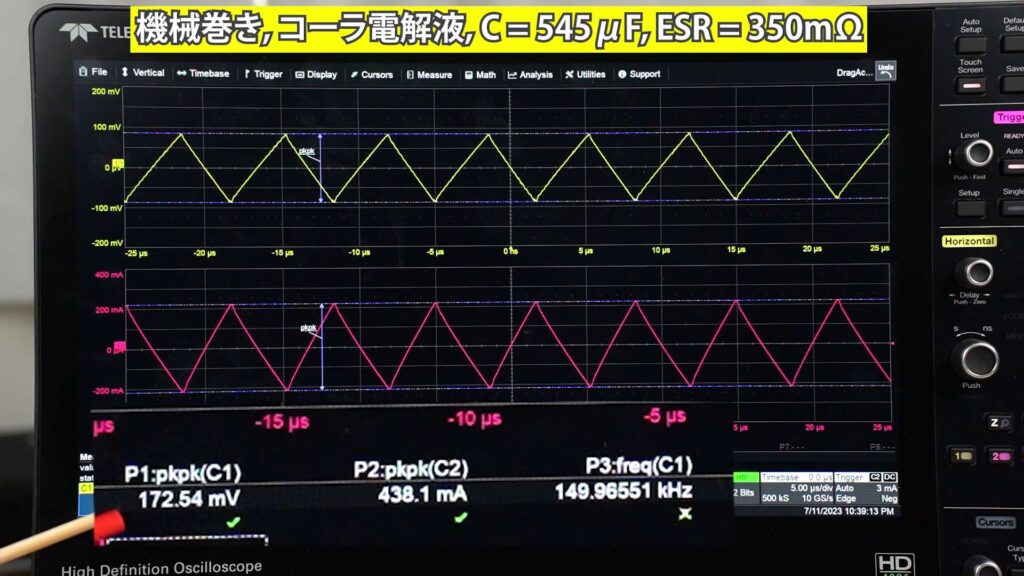

機械巻き素子についても静電容量のばらつきは多少ありますが、やはり手巻きのものよりは少ない印象です。巻くときの精度が原因となるのですが、ここでコーラ電解液のものを見てみると100kHz時のESRが350mΩとなっています。

通常の電解液を使用したものより10倍ほど高いESR値を示していて、明らかに電解液での差があることがわかります。静電容量特性自体は通常電解液のものとほぼ変わりませんでしたが、このESR値の大きさが、実際に使用したときにどう影響してくるのかを見ていきます。

モジュールに組み込んでみる

それでは実際にDCDCコンバーターに組み込んで電圧リプルの除去能力など、より実践的な評価を行っていきます。

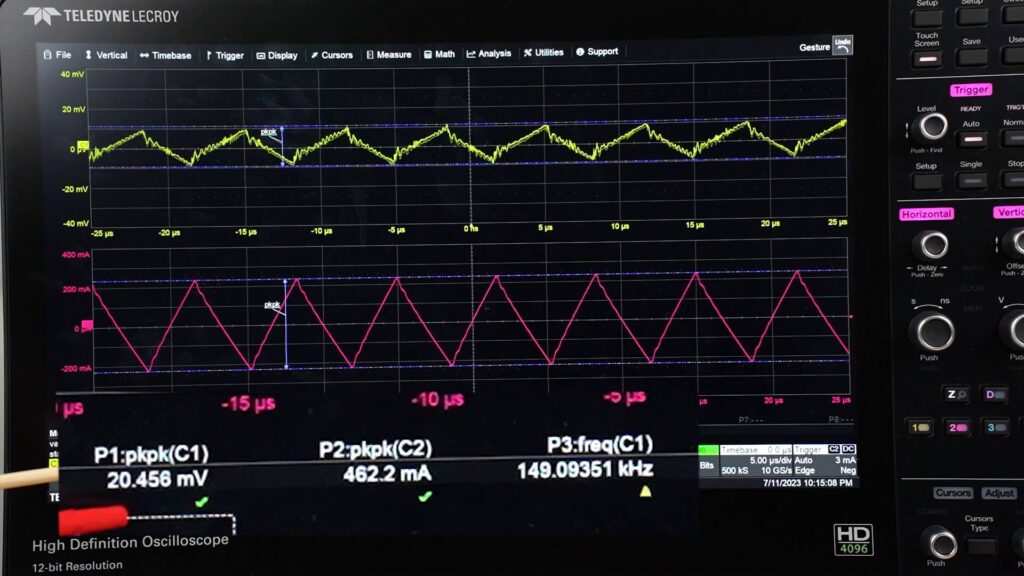

まず最初にイチケンが手巻きした素子ですが、だいたいピークtoピークで10mVほどのリプル電圧が見えています。なかなか悪くない性能ですので、これは実用にも耐えられそうな雰囲気がしています。

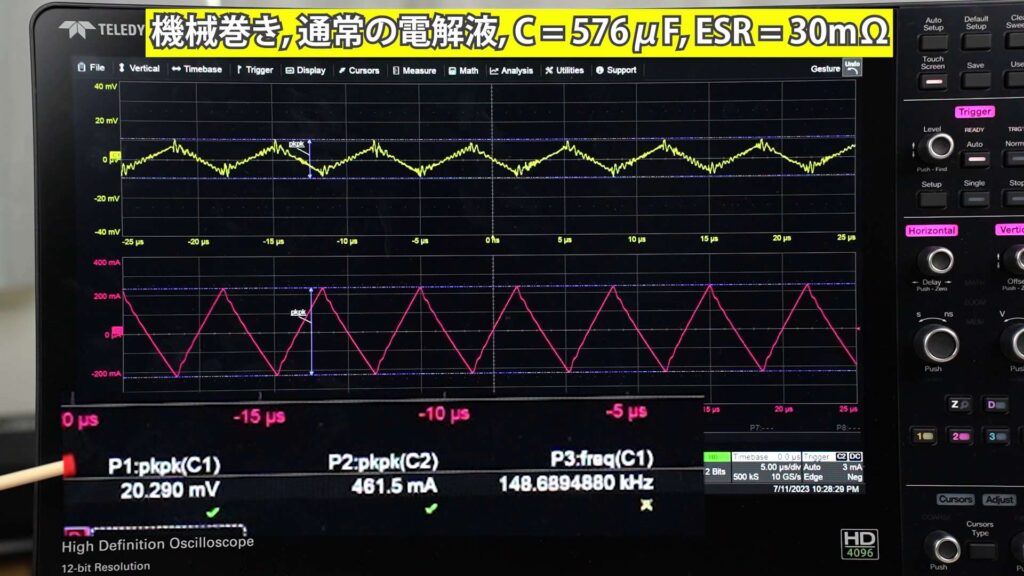

次に機械巻き素子の電解液の違いを見ていきますが、ここで大きくリプル電圧の出方が違うことが分かるかと思います。通常電解液ではピークtoピークで30mV、コーラ電解液では170mV程度になっています。この二つのコンデンサにおいて、静電容量はほとんど変わらないわけですから、これはESR(やESL)の影響がとても大きいことがわかります。

電解液がコーラ黒い液体でもなんとなく動いてしまうようなコンデンサが作れましたが、それでもやはり実用的な性能を持った電解コンデンサはできない、という評価になりました。

まとめ

というわけで日本ケミコンの神奈川研究所にお邪魔してイチケンが一から手巻きして電解コンデンサを作ってみました。なかなかこういった機会は得られるものではありませんし、非常に面白い経験をすることができました。コラボいただいた日本ケミコンの皆様、本当にありがとうございました。

動画の方でも本記事より詳しく解説していたり、イチケン事務所での実験の様子なども見られますので、ぜひそちらもよろしくお願い致します。

コメント